Ces derniers jours, certains clients ne savent pas comment construire la brasserie, ni quel est le processus et la procédure de construction de la brasserie. Voyons maintenant comment la construire.

Partie 1 : Que ferons-nous pour la construction d'une brasserie ?

Traitement de la performance du projet

Confirmer la demande de brassage

Tout d'abord, nous confirmerons plus de détails sur votre brasserie, tels que le type de bière, les lots de brasserie par jour ou par heure, le plat de bière, la période de fermentation, la hauteur de la brasserie, etc.

Ensuite, nous vous proposerons en fonction de votre confirmation et de vos détails.Nous signerons un contrat après avoir convenu des conditions de coopération et reconfirmé la proposition, le prix, la disposition et le processus de brassage avant les conditions.

1.3 Travaux de préparation avant production

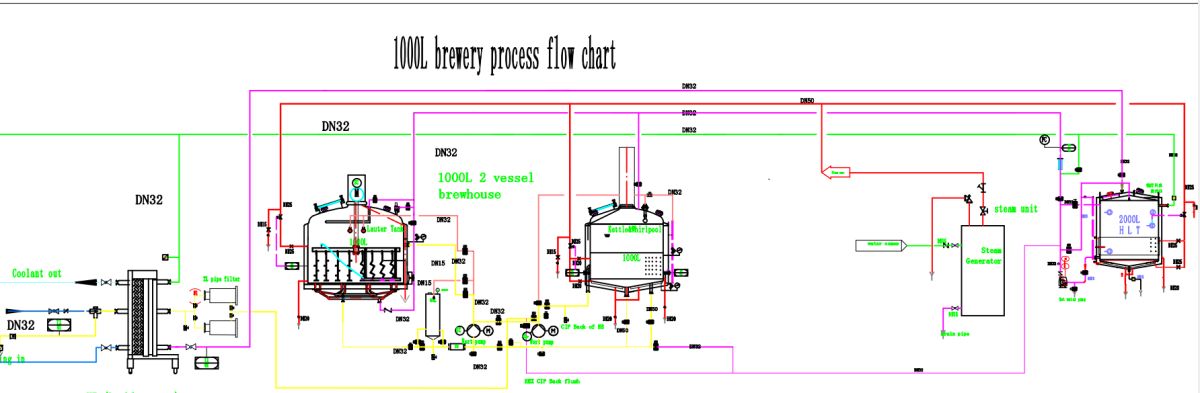

Revérifiez toutes les propositions, la disposition, l'organigramme et reconfirmez les détails de l'équipement de la brasserie.

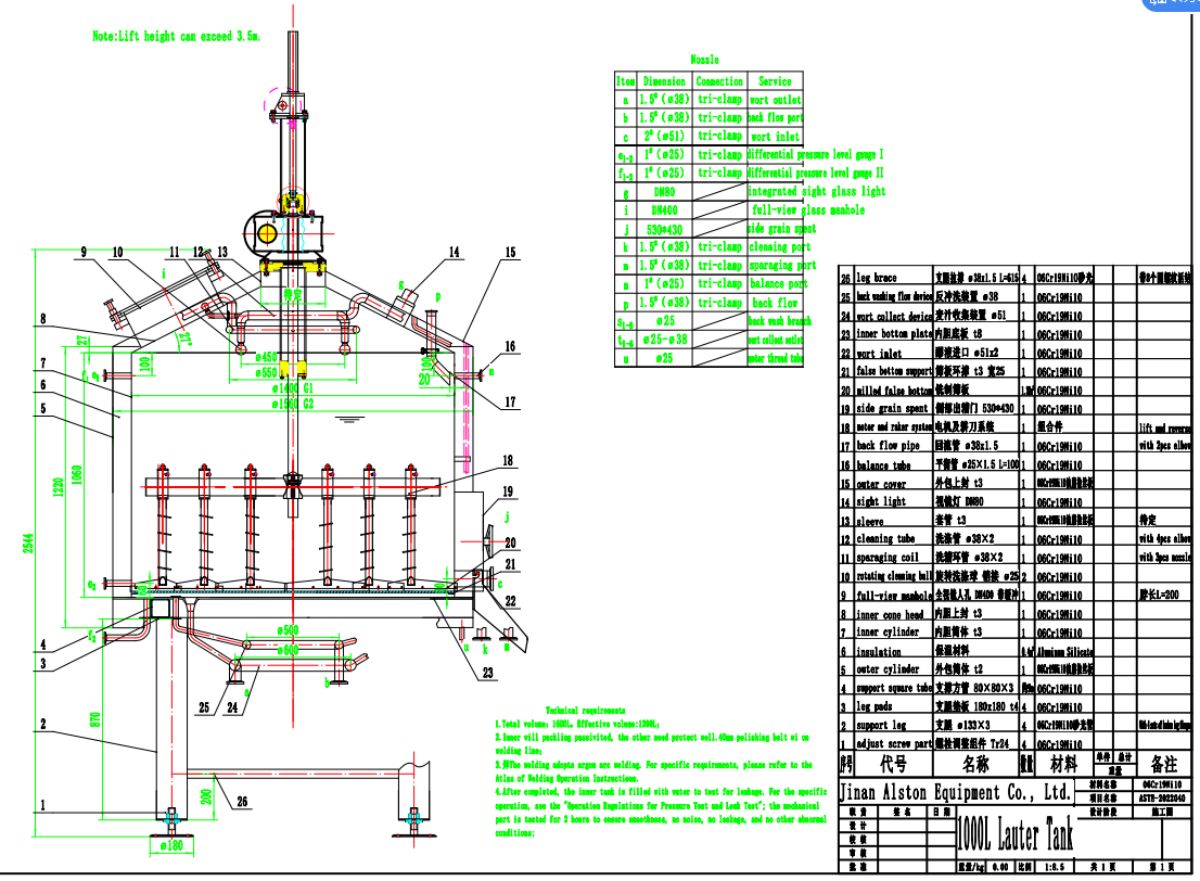

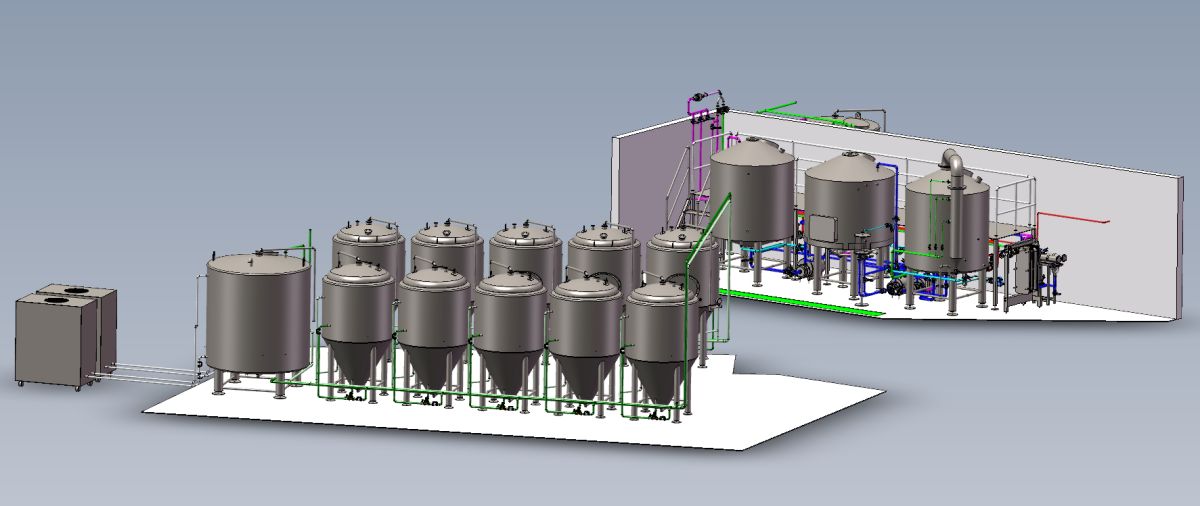

Et le dessin de la cuve et le modèle 3D de la brasserie seront réalisés et vous permettront de confirmer, vous verrez à quoi ressemble votre brassage.

1.4 Préparation du matériel ramériel

Réservation de matériel : nous réserverons la matière première et la vaisselle tête première selon le dessin confirmé du réservoir, et d'autres accessoires seront réservés, comme le moteur, la pompe, les refroidisseurs, car ces articles nécessitent un certificat UL, ce qui prend plus de temps.

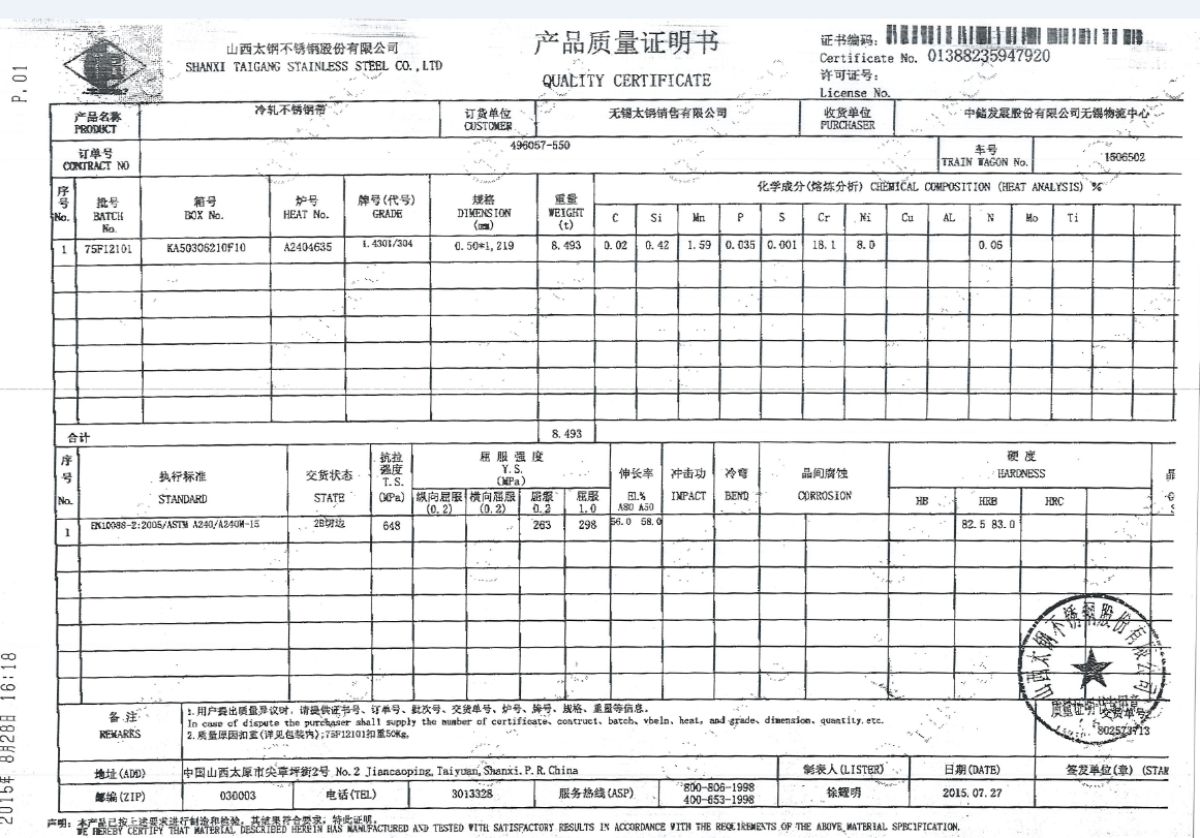

Lorsque le matériau a atteint notre usine et est prêt à être produit, nous vous enverrons notre fiche de matériau et vous verrez l'ingrédient, l'épaisseur, la norme, etc. du matériau.

(Certification de qualité de plaque SS pour référence.)

1.5 Démarrage de la production

-Découpe du matériau : découpe laser, découpe précise, bord plat sans bavures.

-Tôlerie : Traitement des plaques et autres procédés conformes à la production.

-Assemblage : Soudage du cône et du cylindre ensemble, de la chemise de refroidissement à fossettes, des pieds et autres.

Le soudage adopte la méthode de soudage TIG, qui offre une meilleure étanchéité à l'air et peut réduire la porosité de la soudure pendant le soudage du récipient sous pression.

-Polissage : La surface interne sera traitée avec un polissage mécanique et une ligne de soudage polie sur une ceinture pour une meilleure vue.Après cela, l'intérieur du réservoir sera traité avec passivation d'emballage, la rugosité de la surface interne est de 0,4 um.

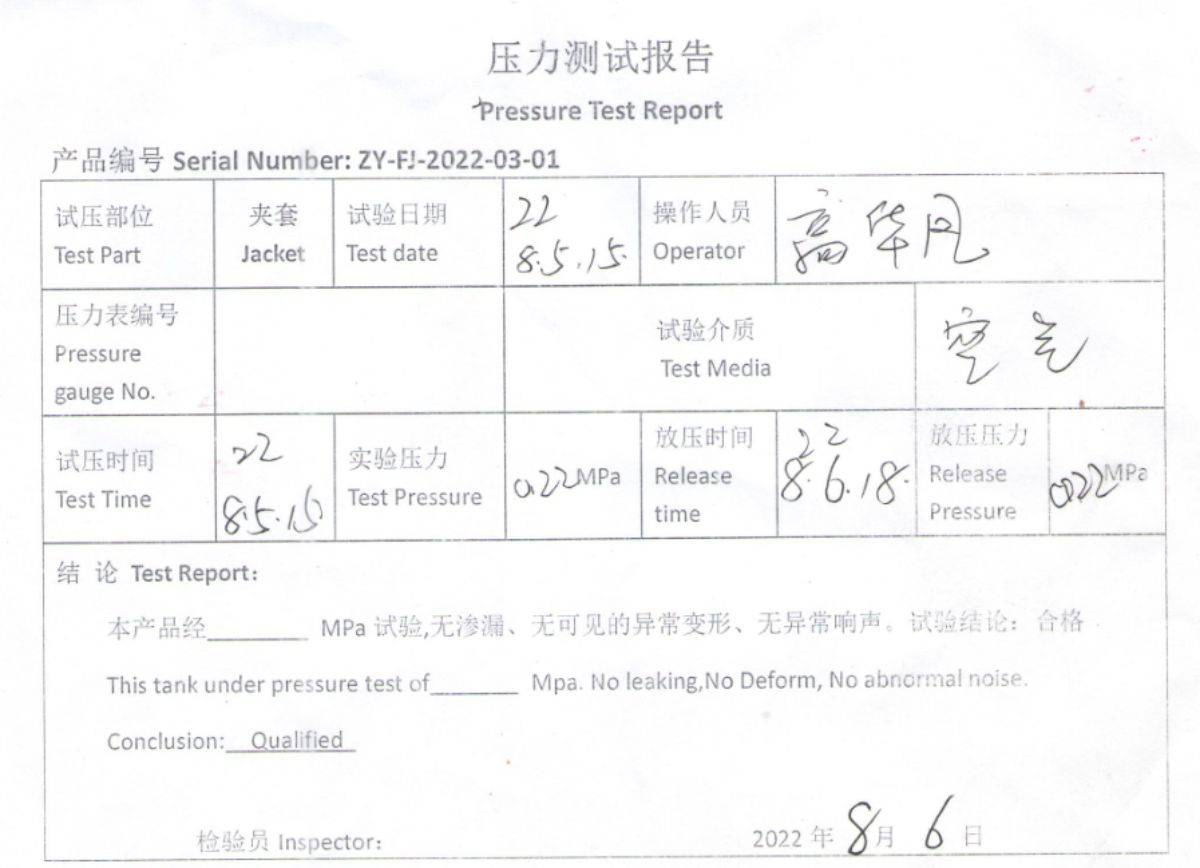

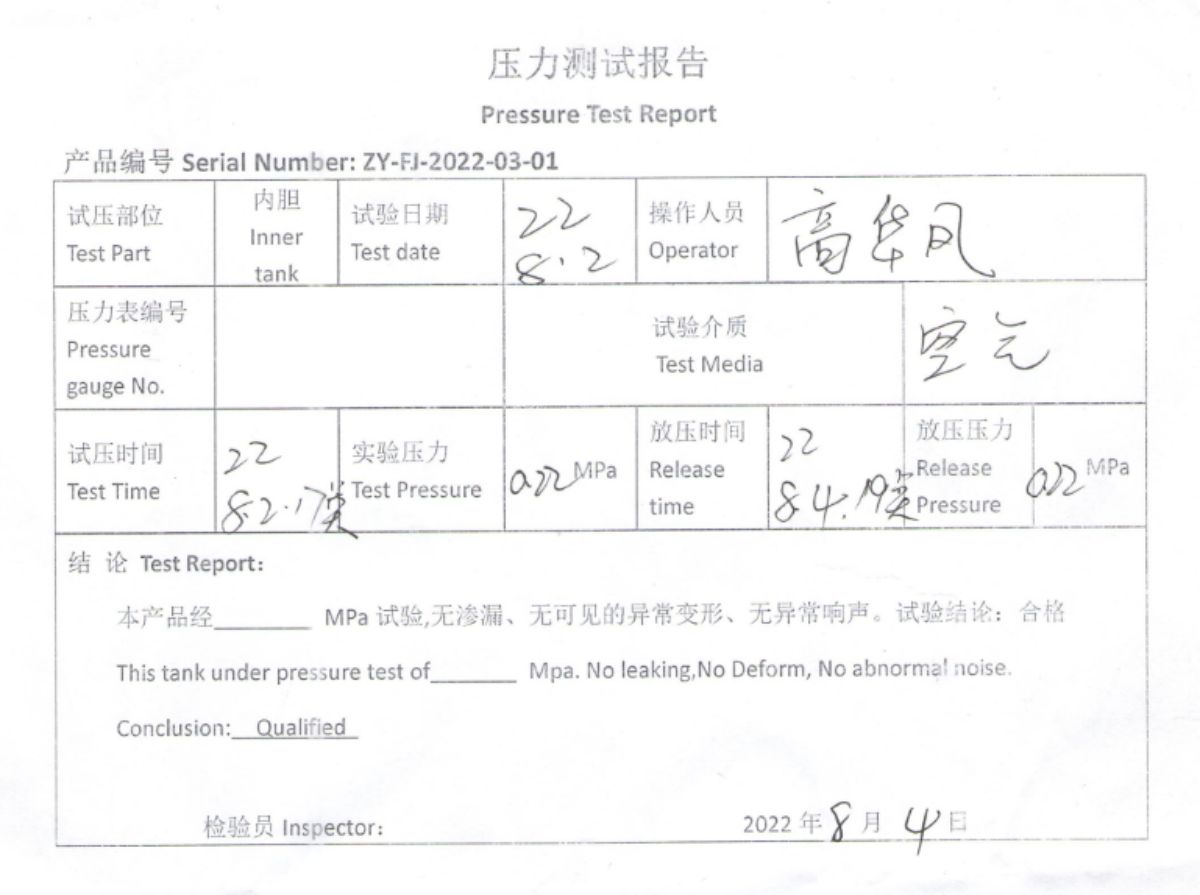

-Test de pression : Une fois terminé, le cylindre et la chemise sont testés hydrauliquement.La pression d'essai du réservoir intérieur est de 0,2 à 0,25 MPa et la pression d'essai de la chemise à fossettes est de 0,2 MPa.

-Inspection de la production : elle sera vérifiée une fois chaque processus terminé, et il existe une carte de circulation du processus pour le processus suivant.Après avoir terminé les réservoirs, notre inspecteur vérifiera enfin les détails et informera notre atelier d'assemblage de passer à l'étape suivante.

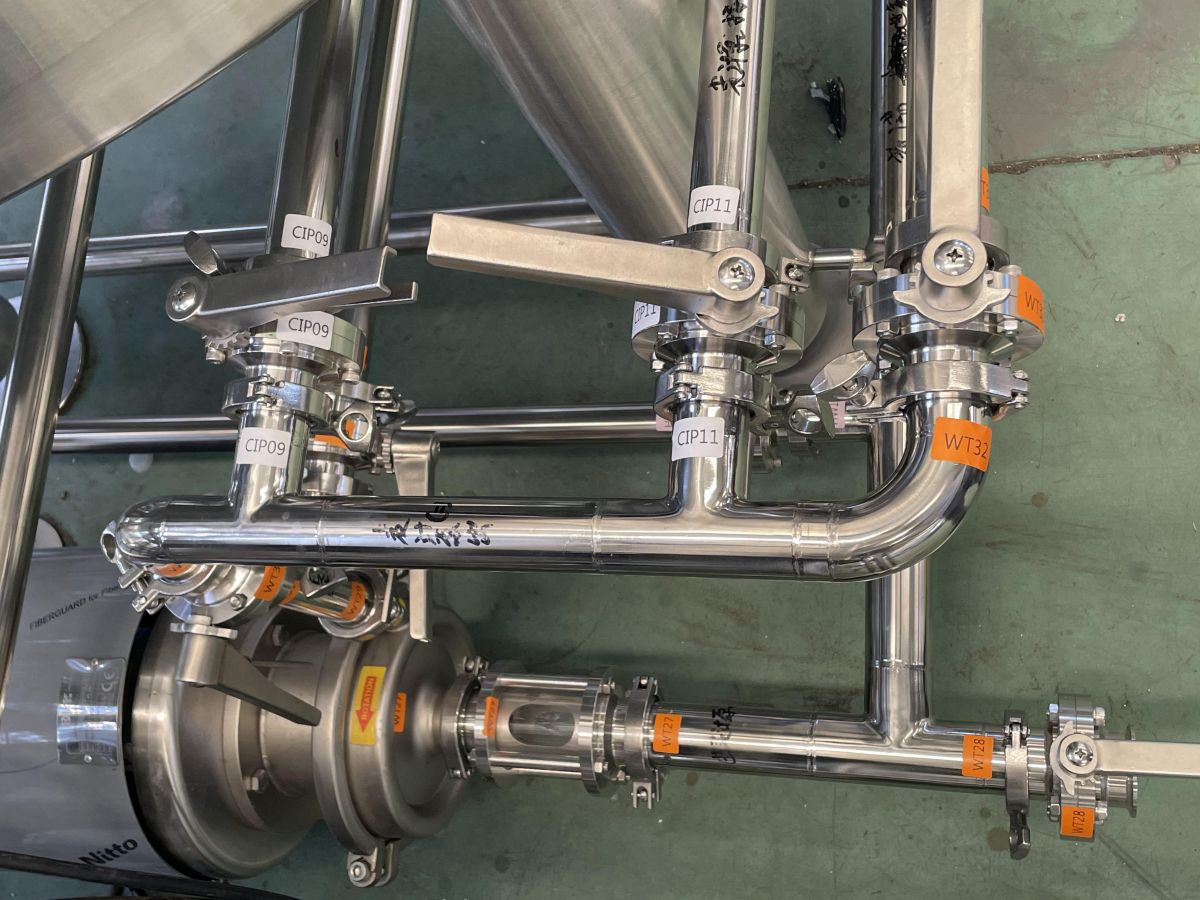

-Assemblage du pipeline : les pipelines de la brasserie se connecteront selon l'organigramme de brassage et nous considérerons le pipeline s'il est pratique lors du brassage, ainsi que le pipeline de glycol pré-assemblé selon la disposition.

-Débogage : nous connecterons l’eau et l’électricité pour faire fonctionner la brasserie dans notre usine.

Ici, c'est une vidéo de débogage que nous avons réalisée auparavant pour tester notre système.Veuillez le vérifier :https://www.youtube.com/watch?v=wCud-bPueu0

-Paquet : Une fois le débogage terminé, nous collerons les étiquettes sur chaque connexion et tuyaux pour une installation facile sur site.Et je l'emballerai avec un film à bulles et un chiffon anti-collision, etc.

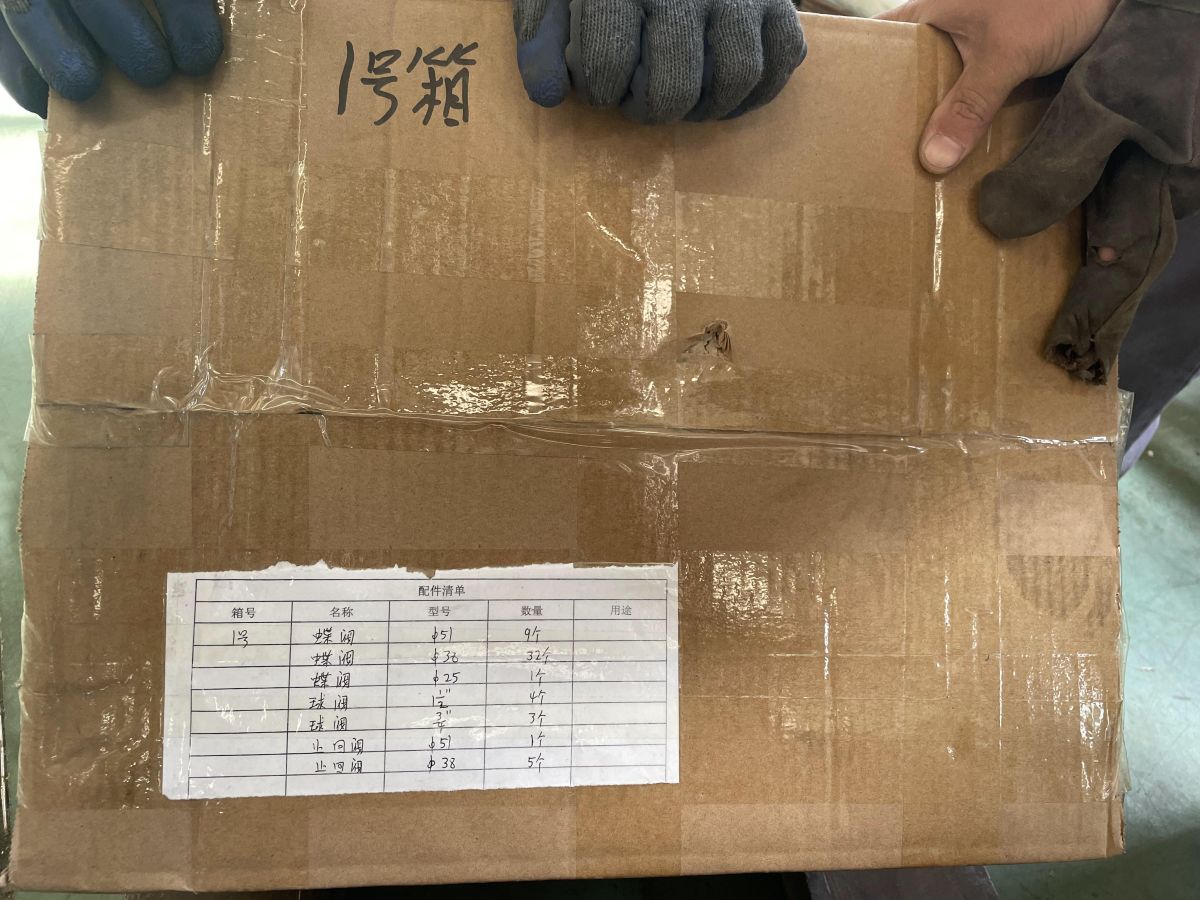

Toutes les vannes et raccords seront enveloppés dans une pellicule plastique et le réservoir sera emballé oupris en charge en fonction de la dimension de l'équipement et de la taille du conteneur.

-Chargement et livraison : L’équipement sera chargé après confirmation de la date d’expédition et du chargement.Tous les colis seront détaillés, marqueront les accessoires à l'intérieur et enverront à notre client après la livraison.

Partie 2 : Que ferons-nous pour la conception d'une brasserie ?

2.1 Brewhouse : Fortement adapté à votre demande de brassage.

La partie brasserie est la partie la plus importante de la brasserie entière, qui est directement liée à la qualité du moût et de la bière.La conception de la brasserie doit suivre exactement votre recette de brassage, par exemple la gravité/platon moyen de la bière.Assurez-vous que le processus de purée ou de filtration peut être terminé dans un délai raisonnable.

Réservoir de filtration : par exemple une brasserie de 1 000 L, le diamètre du réservoir de filtration est de 1 400 mm, lorsque le moût est à 13,5 degrés, la quantité d'alimentation en malt est de 220 kg, l'efficacité de l'équipement est de 75 % et l'épaisseur de la couche de grains est de 290 mm ;Lorsque le moût est de 16 plats, la quantité d'alimentation est de 260 kg, le volume du réservoir utilisé à 80 % et l'épaisseur du lit de grains est de 340 mm.Cela permet de garantir que l'épaisseur de la couche filtrante répond aux exigences de brassage, n'affecte pas la vitesse de filtration et garantit l'efficacité de la production.Finale pour améliorer le rendement par unité de temps grâce à la réduction du temps de filtration.

Bouilloire bouillante : la conception du volume de la bouilloire est basée sur le moût de 1 360 L avant l'ébullition, et le volume d'utilisation est de 65 %.Étant donné que la concentration du moût est relativement plus élevée en Amérique, la forme sera beaucoup plus abondante à l'ébullition.Afin d'éviter que la mousse ne déborde de la bouilloire pendant le processus d'ébullition, nous utilisons la fonction de circulation forcée pour améliorer le taux d'évaporation afin de garantir que le taux d'évaporation est de 8 à 10 % et d'améliorer l'intensité de l'ébullition.Une circulation forcée avec la bouilloire contribue à augmenter l'évaporation, ainsi que la situation du DMS et le contenu dans les 30 ppm, cela réduira la charge thermique et assurera la stabilité de la saturation du moût et évitera la réaction de Maillard du moût.

2.2 Baisse de la consommation d'énergie dans la brasserie

Système de condensateur : La bouilloire bouillante adopte un système de récupération de condensation de vapeur, elle contribuera à améliorer la récupération de l’eau et à économiser la consommation d’eau et d’électricité dans toute la brasserie.La température de l'eau chaude de récupération autour de 85 ℃ et la capacité de récupération de l'eau chaude à 150 L pour chaque lot ;Cela signifie que cela permettra d'économiser 18 kW électriques par lot de température de l'eau de 25 à 85 ℃.

Refroidisseur de moût : La zone de l'échangeur de chaleur du moût est calculée en fonction du processus de brassage et termine le processus de refroidissement en 30 à 40 minutes, et la température de l'eau chaude à 85 ℃ après l'échange heax, efficacité d'échange thermique de plus de 95 %.Ainsi, nous garantirons une récupération d’énergie maximale et des coûts de production réduits.

2.3 Brassage facile et réduction du maintien dans le processus de brassage

Une double passoire configurée, au cas où le client brasserait une bière trop houblonnée.Nous apportons donc une bonne garantie sur l'échangeur de chaleur à plaques, qui est la partie la plus difficile à nettoyer.

La double pompe est nécessaire pour l'unité de glycol, pour une bonne garantie en cas de demande de maintenance, chaque pompe peut être facilement commutée pour maintenir la production en cours.

Configuration double refroidisseur, avec le même objectif que la pompe à glycol.

La pompe à glycol utilise une pompe à pression constante et maintient la même pression dans l'ensemble des canalisations de glycol, protège l'électrovanne et prolonge la durée de vie.

Tous ces détails sont destinés à un travail plus stable dans le fonctionnement de toute la brasserie et vous apportent une bonne expérience dans le processus de brassage.

Partie 3 : Quel est le temps de préparation requis ?

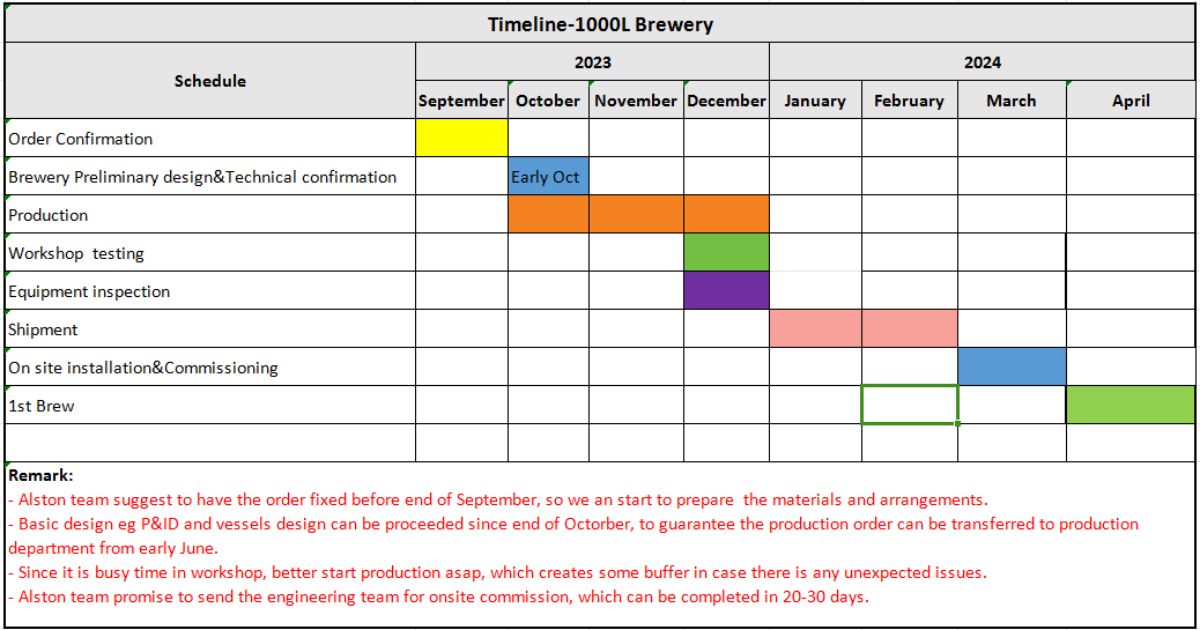

Maintenant, afin de clarifier le processus de commande, nous avons établi une chronologie du système de brasserie, veuillez le voir.

J'espère que nous pourrons vous aider à construire une brasserie parfaite dans votre planification.

En fin de compte, nous sommes impatients de travailler avec vous bientôt.Grâce à cette coopération, vous ressentirez notre service et notre valeur.Non seulement nous devrions construire une brasserie parfaite pour vous, mais nous nous concentrons également davantage sur l'établissement d'une relation de coopération à long terme afin de parvenir à une situation gagnant-gagnant entre nos deux parties.

Merci pour votre temps.

Acclamation!

Heure de publication : 18 septembre 2023